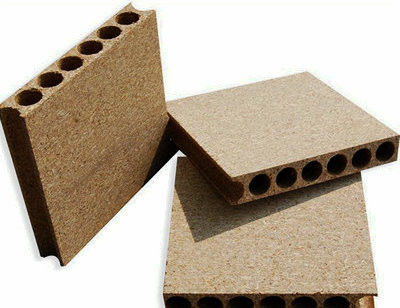

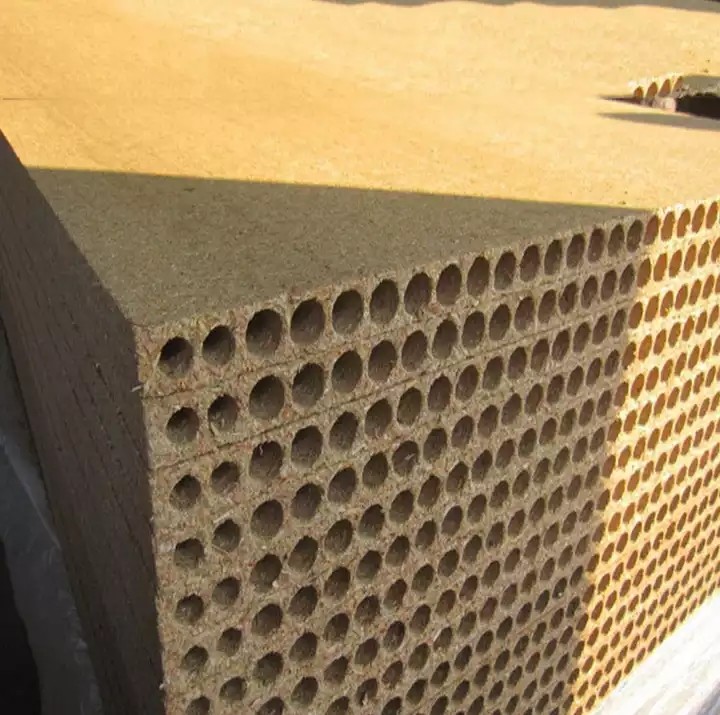

E1 Hollow Core Bridge Tubular Partikel Board Chipboard Door Core

Papan partikel berongga, juga dikenal sebagai papan mekanik jembatan, adalah teknologi pembuatan papan inti pintu yang inovatif.

Papan partikel berongga sebagai inovasi proses pembuatan papan inti pintu, telah menjadi kekuatan produk produsen pintu bagian dalam yang menjadi sorotan.Pelat mekanik jembatan menggunakan prinsip jembatan lengkung, melalui pemrosesan teknologi tinggi, serbuk gergaji kayu solid menjadi struktur tubular yang unik, dapat didistribusikan secara merata dan memastikan tidak ada deformasi, karena beratnya kurang dari ukuran setengah papan padat , tekstur ringan juga dapat menghindari engsel dan penutup pintu terlalu berat dan disebabkan oleh deformasi, memperpanjang masa pakai.Pada saat yang sama, pelat mekanis juga bertindak seperti termos untuk mencegah difusi suhu secara efektif dan menjaga suhu yang menyenangkan baik di musim dingin maupun musim panas.

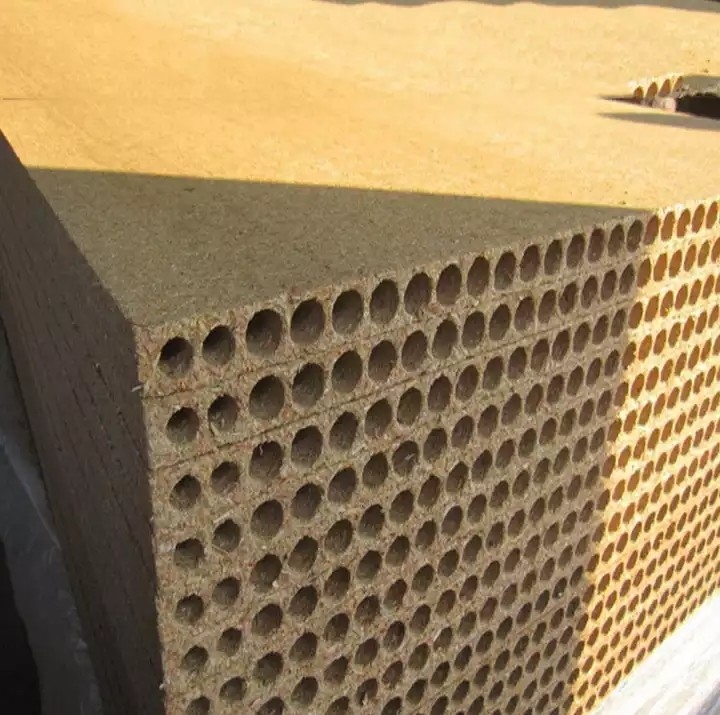

1. Performa fisik yang sangat baik

Kepadatan papan mekanik jembatan adalah 0,35-0,55g / cm3, sedangkan papan pintu tekan datar sekitar 0,75g / cm3.Dapat dilihat bahwa kerapatan papan mekanik jembatan lebih rendah daripada papan partikel cetak datar.Oleh karena itu, massa pelat inti pintu dapat dikurangi hingga 60% dengan menggunakan pelat mekanik anjungan.Papan mekanik terowongan jembatan memiliki insulasi termal dan kinerja insulasi suara yang baik.Papan berongga setebal 40 mm setara dengan efek isolasi termal dinding bata setebal 300 mm, dan insulasi suara setinggi 28 desibel.Performa kompresinya bagus, di bawah tekanan 2MPa, tidak akan menghasilkan deformasi;Karena kekhasan proses pembuatan pelat mekanik jembatan, tingkat ekspansi penyerapan air (TS) produk dalam arah ketebalan sangat kecil, hampir sebanding dengan deformasi radial kayu.

Meskipun kekuatan lentur statis longitudinal dari pelat mekanik jembatan yang dihasilkan dengan metode ekstrusi sangat rendah dan tingkat ekspansi penyerapan air dalam arah panjang tinggi, kekuatan lentur statis longitudinal dapat sepenuhnya memenuhi persyaratan standar nasional papan partikel biasa setelah menggunakan 3mm lapisan.Pada saat yang sama, pelat mekanik jembatan hanya digunakan sebagai pelat inti, yang memiliki persyaratan tertentu pada ketebalannya.Ini akan dilapisi saat digunakan, dan hanya digunakan di lingkungan yang kering.Tingkat ekspansi penyerapan air ke arah panjang tidak akan mempengaruhi penggunaannya.

2. Biaya produksi rendah

Dalam hal bahan baku: kepadatan papan mekanik lubang jembatan jauh lebih rendah daripada papan partikel yang dipres datar, dan bahan baku yang digunakan untuk membuat papan dengan volume yang sama jauh lebih sedikit daripada papan partikel biasa.Jika resin urea-formaldehida digunakan sebagai perekat untuk pembuatan papan partikel, jumlah ukuran papan partikel pengepresan datar yang memenuhi syarat adalah 10% -12%, sedangkan jumlah ukuran papan mekanik jembatan hanya 4% -8%.Terlihat, dari segi bahan baku, pelat mekanik jembatan juga dapat sangat mengurangi biaya pembuatan pelat.

Peralatan:Karena metode ekstrusi diproduksi oleh kepala ekstrusi ekstruder untuk mengontrol jumlah pengumpanan ekstruder, dan ketebalan pelat dikontrol oleh pelat pengepres panas, meskipun efisiensi produksi tunggal ekstruder relatif rendah, tetapi dibandingkan dengan datar menekan papan partikel, metode ekstrusi tidak memerlukan mesin peletakan khusus, mesin prepressing, mesin pengangkut pelat, mesin pengangkut percepatan pelat.Serutan dicampur dengan lem dapat langsung dikirim ke extruder oleh silo.Lebih sedikit peralatan yang diperlukan untuk produksi pelat mekanik jembatan, dan biaya operasi serta biaya perawatan peralatan akan berkurang.

3. Menyederhanakan proses teknologi

Pelat mekanik jembatan yang diproduksi dengan metode ekstrusi dapat langsung dikirim ke ekstruder untuk pencetakan ekstrusi tanpa paving dan prepressing setelah ukuran bahan baku.Dapat dilihat bahwa dibandingkan dengan metode pengepresan rata untuk produksi papan partikel, metode ekstrusi untuk produksi papan mekanik jembatan dapat menghindari dua proses paving pelat dan prepressing, sehingga menyederhanakan aliran proses.

4. Kurangi pelepasan formaldehida bebas dari pelat

Masalah yang paling meresahkan dengan panel berbasis kayu adalah pelepasan formaldehida bebas.Formaldehida bebas berasal dari dua bagian: 1) pelepasan formaldehida dari kayu itu sendiri.2) Formaldehida tidak terlibat dalam reaksi perekat resin urea-formaldehida, formaldehida dilepaskan dalam proses pengepresan panas dan sedang digunakan.Dan yang mendasar, alasan utamanya adalah penggunaan perekat resin urea-formaldehida.Meskipun formaldehida bebas dapat dikurangi dengan zat penjerat formaldehida, memperpanjang waktu pengepresan panas, pasca perawatan pelat dan tindakan lainnya, ini akan meningkatkan biaya pembuatan pelat.Panel pintu yang diproduksi dengan metode ekstrusi dapat diproduksi dengan perekat resin urea-formaldehida yang lebih rendah dari papan partikel biasa, sehingga dapat mengurangi jumlah pelepasan formaldehida bebas dari panel.Misalnya, dengan campuran jerami dan kayu sebagai bahan baku dan resin urea-formaldehida sebagai perekat, panel pintu dengan formaldehida bebas 3mg/100g dapat diproduksi.

Papan partikel inti berongga berkualitas baik / inti pintu chipboard tubular

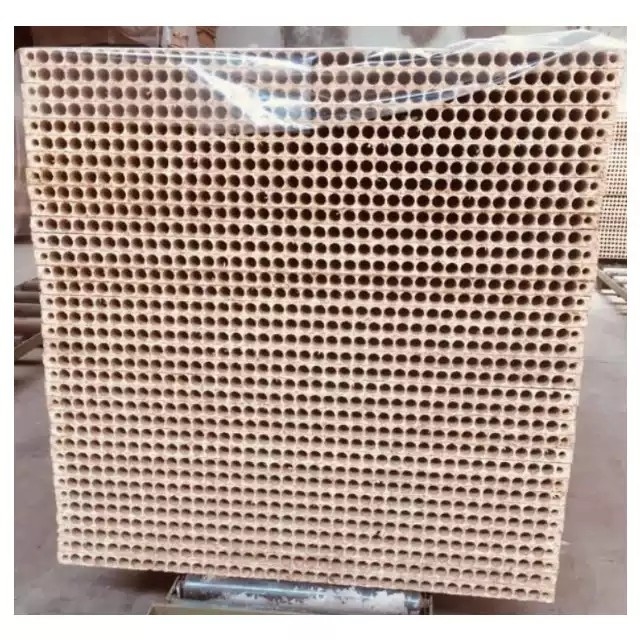

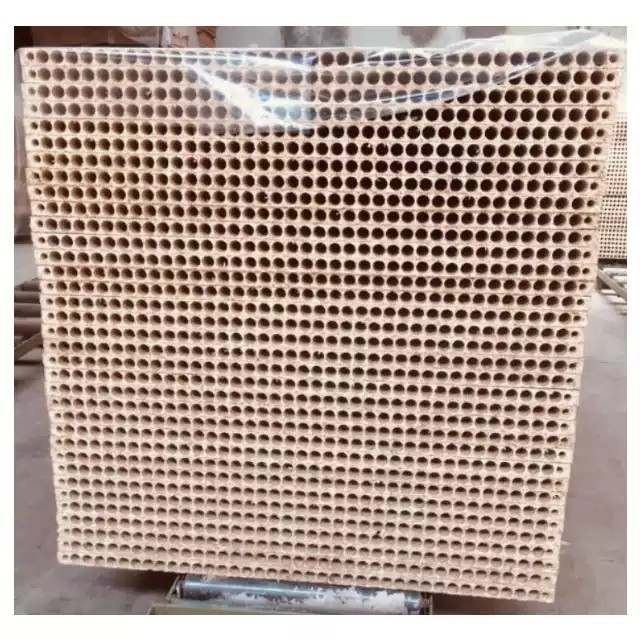

(1) Nama produk: papan partikel berongga, papan partikel tubular, chipboard

(2) Keuntungan: Perlindungan lingkungan, Pelestarian panas, insulasi suara, ringan, anti benturan, stabil dalam dimensi dan mudah diproses.

(3) Bahan: campuran poplar atau kayu keras

(4) Spesifikasi:

Panjang: 2000mm atau seperti yang diminta

Lebar: 900mm,1250mm

Ketebalan: 28mm,30mm,33mm,34mm,38mm

Diameter lubang: 21 ~ 28mm

Fitur Papan Partikel Inti Berongga:

Ringan, mudah dibawa, dan model yang berbeda, flat yang digunakan sebagai alternatif, menjadi yang terdepan dalam dekorasi rumah dan taman bisnis.

Aplikasi Chipboard Berongga:

Perlindungan lingkungan Papan partikel berongga mengadopsi kayu impor berkualitas tinggi sebagai bahan baku.Dapat digunakan untuk inti pintu, furnitur, dekoratif, isian dinding partisi, dll.

Apa itu PB?

Papan partikel – juga dikenal sebagai papan partikel, papan serat densitas rendah (LDF), dan papan chip – adalah produk kayu rekayasa yang dibuat dari serpihan kayu, serutan penggergajian kayu, atau bahkan serbuk gergaji, dan resin sintetis atau pengikat lain yang sesuai, yang ditekan dan diekstrusi .Papan untai berorientasi, juga dikenal sebagai flakeboard, waferboard, atau chipboard, serupa tetapi menggunakan serpihan kayu mesin yang menawarkan kekuatan lebih.Semua ini adalah material komposit yang termasuk dalam spektrum produk papan serat.

Karakteristik

Papan partikel lebih murah, lebih padat dan lebih seragam daripada kayu dan kayu lapis konvensional dan diganti ketika biaya lebih penting daripada kekuatan dan penampilan.Papan partikel dapat dibuat lebih menarik dengan mengecat atau menggunakan veneer kayu pada permukaan yang terlihat.Meskipun lebih padat dari kayu konvensional, ini adalah jenis papan serat yang paling ringan dan terlemah, kecuali papan insulasi.Papan serat dan papan serat kepadatan menengah, juga disebut papan serat kepadatan tinggi, lebih kuat dan lebih padat daripada papan partikel.Kelas papan partikel yang berbeda memiliki kepadatan yang berbeda, dengan kepadatan yang lebih tinggi berarti kekuatan yang lebih besar dan ketahanan yang lebih besar terhadap kegagalan pengencang sekrup.

Kerugian yang signifikan dari papan partikel adalah kerentanannya terhadap pemuaian dan perubahan warna dari penyerapan air, terutama jika tidak dilapisi dengan cat atau sealer lainnya.Oleh karena itu, jarang digunakan di luar ruangan atau di tempat-tempat di mana terdapat tingkat kelembapan yang tinggi, kecuali di kamar mandi, dapur, dan binatu, di mana ia biasanya digunakan sebagai lapisan bawah yang terlindung di bawah lembaran lantai vinil yang tahan kelembapan.

Di lingkungan kering, papan partikel berlapis lebih disukai daripada kayu lapis berlapis karena stabilitasnya, biaya lebih rendah, dan kenyamanan.

Manufaktur

Papan partikel atau papan chip diproduksi dengan mencampurkan partikel atau serpihan kayu bersama dengan resin dan membentuk campuran tersebut menjadi lembaran.Bahan baku dimasukkan ke dalam chipper cakram dengan antara empat dan enam belas bilah yang disusun secara radial.Serpihan dari pemotong cakram memiliki bentuk dan ukuran yang lebih seragam daripada jenis pemotong kayu lainnya.Partikel-partikel tersebut kemudian dikeringkan, dan partikel yang terlalu besar atau terlalu kecil disaring.

Resin kemudian disemprotkan sebagai kabut halus ke partikel.Beberapa jenis resin digunakan.Resin berbasis amino-formaldehida memiliki kinerja terbaik berdasarkan biaya dan kemudahan penggunaan.Resin Urea Melamin menawarkan ketahanan air dengan lebih banyak Melamin yang menawarkan ketahanan lebih tinggi.Ini biasanya digunakan dalam aplikasi eksternal, dengan resin berwarna menggelapkan panel.Untuk lebih meningkatkan sifat panel, resin resorsinol dapat dicampur dengan resin fenolik, tetapi lebih sering digunakan dengan aplikasi kayu lapis laut.

Produksi panel melibatkan bahan kimia lain termasuk lilin, pewarna, bahan pembasah dan bahan pelepas, untuk membantu pemrosesan atau membuat produk akhir tahan air, tahan api, atau bukti serangga.

Setelah partikel melewati kabut resin yang cukup untuk melapisi semua permukaan, partikel tersebut dilapisi menjadi karpet yang terus menerus.'Karpet' ini kemudian dipisahkan menjadi 'selimut' persegi panjang yang terpisah yang akan dipadatkan dengan mesin press dingin.Skala menimbang serpihan, dan didistribusikan dengan memutar garu.Pada papan partikel kerapatan bergradasi, serpihan disebarkan oleh pancaran udara yang melontarkan partikel yang lebih halus lebih jauh daripada yang kasar.Dua jet seperti itu, dibalik, memungkinkan partikel terbentuk dari halus menjadi kasar dan kembali menjadi halus.

Lembaran yang terbentuk dikompres dingin untuk mengurangi ketebalan dan membuatnya lebih mudah untuk diangkut.Kemudian, mereka dikompres lagi, di bawah tekanan antara 2 dan 3 megapascal (290 dan 440 psi) dan suhu antara 140 dan 220 °C (284 dan 428 °F) untuk mengatur dan mengeraskan lem.Seluruh proses dikendalikan untuk memastikan ukuran, kerapatan, dan konsistensi papan yang benar.

Papan kemudian didinginkan, dipangkas dan diampelas.Mereka kemudian dapat dijual sebagai papan mentah atau permukaan yang diperbaiki melalui penambahan veneer kayu atau permukaan laminasi.

|

BARANG

|

INDEKS

|

|

Bahan baku

|

Pinus,

Poplar,

Pohon cemara

|

|

Jenis Lem

|

MDI,

PF,

UF

|

|

Tekan Panas

|

Pers multi-pembukaan,

Tekan terus menerus

(4 kaki, 8 kaki, 12 kaki)

|

|

Kapasitas desain

|

50000,

150000,

250000 Meter Kubik

|

Jika Anda tertarik, jangan ragu untuk menghubungi saya.

SALAM!

Pesan Anda harus antara 20-3.000 karakter!

Pesan Anda harus antara 20-3.000 karakter! Silakan periksa email Anda!

Silakan periksa email Anda!  Pesan Anda harus antara 20-3.000 karakter!

Pesan Anda harus antara 20-3.000 karakter! Silakan periksa email Anda!

Silakan periksa email Anda!